扫一扫

扫一扫

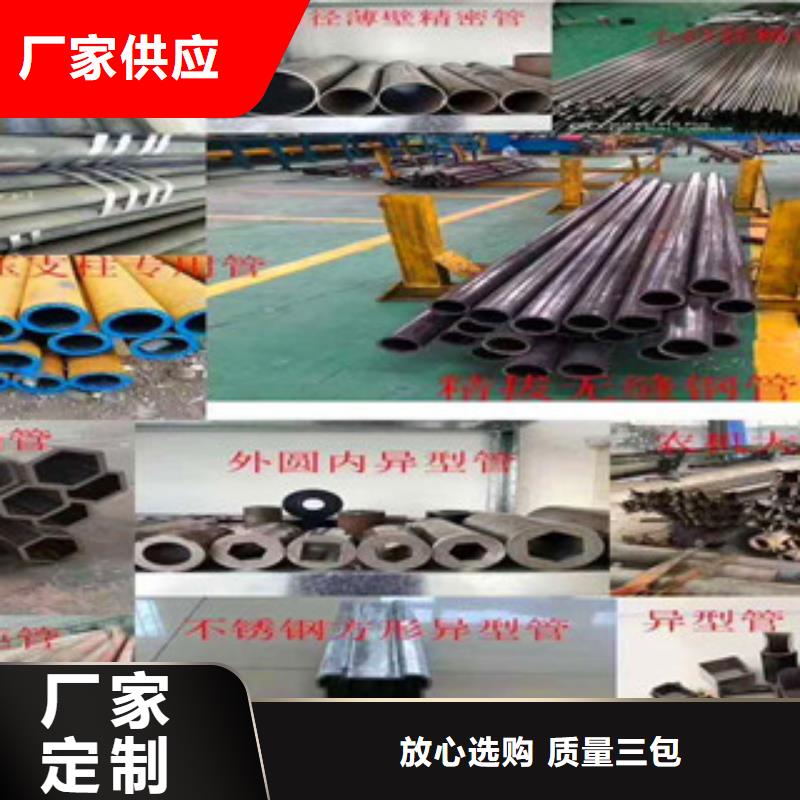

龙丽金属材料有限公司承诺:将继续以市场为导向,以科技为依托,逐步更新现有 精拉无缝钢管、生产设备以提升 精拉无缝钢管、产品品质,不断引进高级管理人才和技术人才以提高企业的管理能力和技术水平,使企业在市场经济的浪潮中创造更辉煌的业绩。

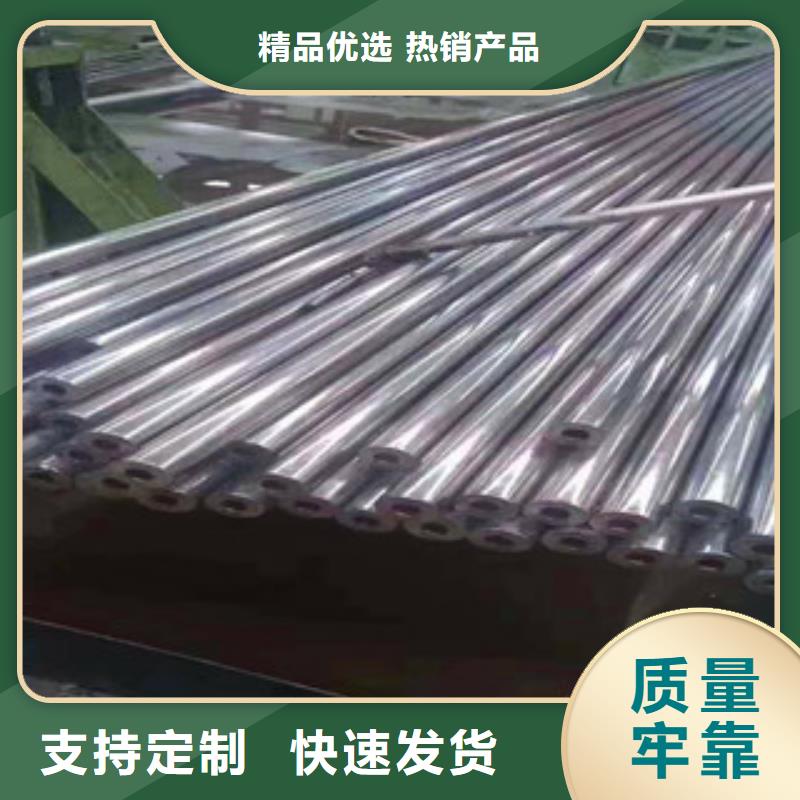

精密钢管冷轧

常规所用的冷轧管机分两种,即二辊式冷轧管机和多辊式(一般为3~4辊式)冷轧管机。

多辊式冷轧管机由原苏联全苏冶金机械科学研究所发明。由于轧辊直径小,轧制力较小,金属与工具间轧制单位压力小,因而轧辊弹性变形小,加上采用了支承辊,轧机刚性高,适用轧制薄壁和特薄壁的精密管,最小壁厚为0.03mm(见超薄壁管生产);缺点是道次变形量小,生产力低。采取双线轧制可提高生产率50%~70%。多辊冷轧管机工作原理如图10所示。轧制时机架连同轧辊做往复运动。当工作机架达到后极限位置(图中1)时,管料借助于专门送料机构向轧制方向送进一个送进量m,然后由于机架向前运动,轧辊也产生转动,且辊颈沿支承板滚动,支承板特殊的形状使孔型半径逐渐减小,管料送进部分得到减径和壁厚压薄。在轧制过程中管料的圆柱形芯棒在轴向方向不发生移动(被专门装置锁紧)。当工作机架到达前极限位置(图中Ⅱ)时轧制结束,并同时将管料旋转一定角度,以使管子横截面各部分均得到加工。之后工作机架反向运动,轧过的一段管材受到进一步精整,并由于使原来相应于孔型开口部分的金属在芯棒上得到展轧。金属横向流动的结果,管子内径增大,使工作锥部分的管材内表面脱离了芯棒,为下一次送进管料创造条件,如此反复直到管料全长被轧完为止。

在多机架的减径机中对空心荒管进行的不带芯棒、不带张力的连轧工序,目的是获得小直径的长管材,以扩大产品规格和提高机组生产能力。无张力减径机和纵轧定径机(见管材定径)相同,但减径机的机架数目多达15~22架。

减径机轧制空心荒管的过程如图1所示。管子喂入轧辊后与孔型侧壁abcd四点接触,之后产生压扁变形。压扁变形是指管子截面积不变化,仅形状由圆变为椭圆,属于塑性弯曲。到管子与孔型壁相接触时压扁停止,减径变形开始,直至管子离开变形区。无张力减径机每架变形量较小,一般延伸系数不超过1.03~1.055。轧制薄壁管时变形过大会产生轧折缺陷。(图2)

经无张力减径后管壁要增厚,减径前后的壁厚关系可用以下经验公式确定:

对于壁厚小于15mm的成品管

S0=S[1-0.0044(D0-D)]

对于壁厚大于15mm的成品管

S0=S-(D0-D)/14.9

式中D0、D分别为减径前后管子的直径;S0、S分别为减径前后的壁厚。用上式求出的壁厚变化值含有平均值的意义,因为实际壁厚变化沿孔型周边的分布是不均匀的,如图3所示。由图3可见,增厚值以辊缝处(Ⅲ一Ⅲ截面) ,孔型顶部(I—I截面)最小,在45。方向(Ⅱ一Ⅱ截面)次之。由于减径机为连轧机,成品管最终的壁增厚由各架累积而成,累积后壁厚分布是45。方向处壁厚最小。(见图4)

技术支持:k797.com